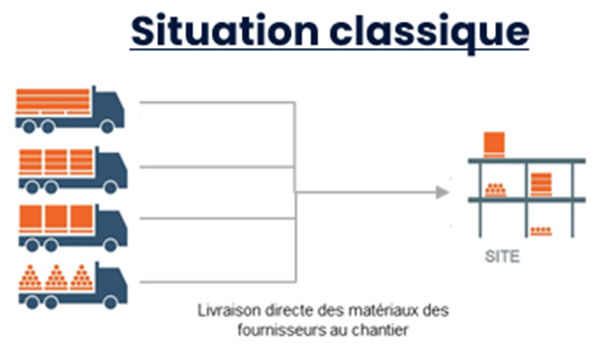

Traditionnellement, la logistique en construction est gérée en silo : chaque corps d’état cherche à maximiser et sécuriser ses propres approvisionnements, souvent au détriment des autres corps de métier sur chantier. Ceci amène les ouvriers à pallier le manque de coordination en déplaçant et manutentionnant le matériel dans des espaces de stockage et de travail engorgés. Bien que méconnues des professionnels eux-mêmes, les répercussions économiques, environnementales et sanitaires sont considérables. Ainsi, il est estimé que la construction représenterait 30% du tonnage transporté en zone urbaine et 20% du trafic total dans une agglomération. 70% du temps des ouvriers sur chantier est passé sur des opérations à non-valeur ajoutée. Celles-ci sont en grandes partie liée à la manutention des matériaux, ainsi en moyenne un produit de construction est déplacé 6 à 8 fois sur chantier. Il en résulte des coûts cachés sur chantier qui augmenteraient les coûts totaux des projets de construction de 10 à 20%.

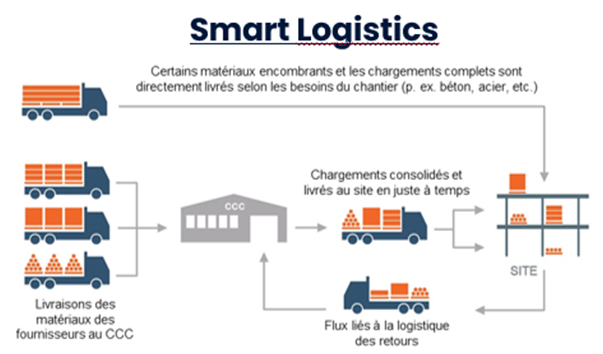

Afin de permettre la livraison des matériaux sur chantier au bon endroit, au bon moment et avec le bon transport, l’entreprise de construction CLE a misé sur une nouvelle approche qui consiste à mettre en oeuvre les moyens techniques, organisationnels et humains pour mutualiser et optimiser la gestion de ces flux. Pour ce faire, CLE a combiné 3 démarches logistiques innovantes :

- Le recours à un Centre de Consolidation pour la Construction (CCC)

Le CCC est une plateforme logistique située à proximité d’un centre urbain qui offre aux fournisseurs et sous-traitants un accès facile pour la livraison de leurs marchandises ainsi qu’un espace adapté pour les manoeuvres / déchargements des camions.

Les fournisseurs et sous-traitants livrent au CCC plutôt que directement sur le site de construction. Le matériel est déchargé dans un endroit sec, sécurisé, avec un équipement approprié. Lorsqu’il est nécessaire de livrer sur le chantier, le logisticien responsable du CCC consolide les matériaux demandés et les livre à temps directement à pied d’oeuvre.

Figure 1 : Recours à un CCC - Le « kitting » avec des livraisons en juste-à-temps, à pied d’œuvre

Les livraisons sont tirées par les besoins de l’état actuel du planning et acheminées au poste de travail pour limiter les opérations à non-valeur ajoutée (plusieurs lots différents peuvent le cas échéant être regroupés). Plutôt que de stocker et piocher dans le stock sur la durée du chantier, l’ensemble du matériel nécessaire pour une (voire plusieurs tâches) dans une zone (en l’occurrence un appartement) est conditionné et livré dans le logement précis ou à proximité en fonction de l’avancement précis des travaux. - La centralisation de la logistique avec un prestataire logistique tiers (« TPL »)

Ce concept consiste à confier à un prestataire spécialisé tout ou partie de la gestion des flux de matériaux sur chantier.

Figure 2 : projets pilote – AUREA / OMNIA / GRAVITY (Differdange et Esch-Belval)

Chacune de ces méthodes est en soi une rupture par rapport à la logistique et l’organisation traditionnelle de la supply chain en construction. La mise en oeuvre de ces 3 démarches innovantes a été réalisée sur 3 projets pilotes, en collaboration avec le LIST, CFL multimodal et Polygone. Celle-ci a impliqué une évolution forte des méthodes de gestion de projet, avec le recours à une planification collaborative et la transformation des rapports entreprise générale / sous-traitants vers une relation de partenariat gagnant-gagnant. Les besoins en termes de traçabilité, d’identification et caractérisation des livraisons ne sont pas comparables avec une logistique traditionnelle. De ce fait, la digitalisation a pris une place centrale dans le changement, au service de ces nouvelles pratiques.

Résultats

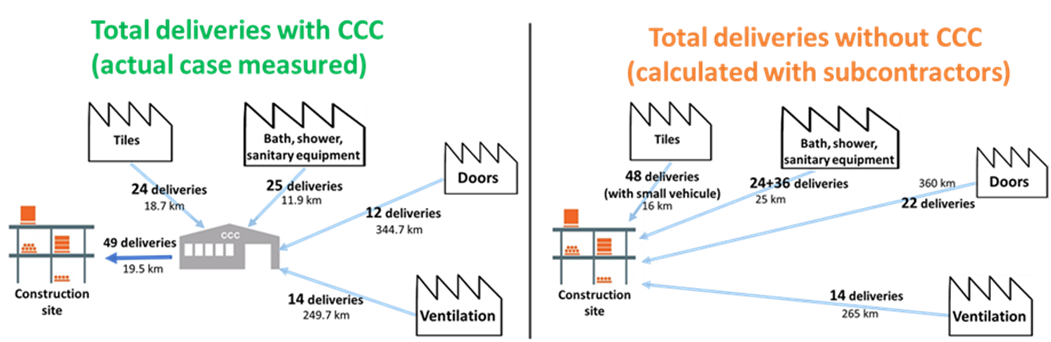

Le concept de « Smart Construction Logistics », mutualisée et digitalisée, a permis à la fois une augmentation de la productivité de l’ordre de 15 à 20%, une réduction notable des coûts (5% de gain de marge potentiel) et une réduction de l’empreinte carbone (50% de CO2 en moins pour le transport des lots intégrés aux expérimentations) ou des nuisances liées au flux de camions (division par 3 des livraisons sur chantier pour ces lots).

Les résultats de ces expérimentations menées en conditions réelles et opérationnelles ont été documentées par le biais de publications scientifiques et ils viennent corroborer les résultats établis ailleurs en Europe et les simulations du projet européen H2020 SUCCESS piloté par le LIST.

De plus, en rendant le changement palpable sur le terrain et compréhensible par tous les acteurs du projet, cette innovation a remporté l’adhésion de la plupart des ouvriers et sous-traitants, dans un milieu pourtant si réputé pour son inertie au changement. A ce titre elle apparaît comme un vecteur de changement vers des pratiques à la fois durables et ambitieuses technologiquement pour répondre de manière concrète aux défis économiques et environnementaux actuels vers lequel devrait muter l’ensemble du secteur.

Lean construction et digitalisation du secteur

Accessoirement, ce projet a permis d’identifier et de renforcer le lien entre la logistique et les méthodes de gestion de projet Lean (en particulier celles liées à la planification). En plus de s’appuyer sur la mise en place d’un outillage numérique sur mesure et de promouvoir l’utilisation et l’appropriation des outils digitaux dans le contexte opérationnel, le projet a permis d’identifier un shift technologique supplémentaire en démontrant l’intérêt et les modalités potentielles d’une continuité numérique depuis les fabricants pour la mise en oeuvre d’un Digital Twin. Le projet a démontré un potentiel finalement différent d’avec les pratiques BIM (Building Information Modeling) actuelles encore trop limitées à un modèle de données statiques, principalement utilisé en phase de conception et qui peine à trouver une utilisation concrète en phase d’exécution. Avec la « Smart Construction Logistics », le modèle est en perpétuelle interaction avec les utilisateurs sur chantier et permet d’intégrer en temps réel les données sur les matériaux à transporter, de gérer les contraintes sur chantier et de proposer des scenarios de livraisons sur base d’algorithmes d’optimisations dédiés. Ainsi, plutôt que de renseigner a posteriori les travaux réalisés et les matériaux utilisés, la donnée est au centre du processus décisionnel, favorisant l’anticipation et justifiant une véritable continuité numérique.

Pour plus de renseignements vous pouvez également consulter les publications réalisées :

- Berroir, F. , Guernaccini, P. , Boje, C. & Maatar, O. 2021, ‘Reducing Construction Logistics Costs and Embodied Carbon With Ccc and Kitting: A Case Study’ In:, Proc. 29th Annual Conference of the International Group for Lean

- O Maatar et al 2022 IOP Conf. Ser.: Earth Environ. Sci. 1078 012046

ou contacter directement M.MAATAR Omar